Text:

MCD_fa_09_assembly-station.pdf

Bilder (Print, CMYK):

Hochauflösendes Bildmaterial erhalten Sie auf Anfrage gerne per E-Mail.

Bilder (Web, RGB):

fa_09_assembly-station-1-web_mcd.jpg

fa_09_assembly-station-2-web_mcd.jpg

fa_09_assembly-station-3-web_mcd.jpg

fa_09_assembly-station-4-web_mcd.jpg

fa_09_assembly-station-5-web_mcd.jpg

Projektseite:

Montage- und Prüfplatz für Komponenten von Klimaanlagen

Montage und Test sind oft zwei voneinander getrennte Bereiche in produzierenden Unternehmen. Der Nachteil sind unnötige Transportwege und die fehlende Rückkopplung auf die Mitarbeiter am Montageplatz. Unbefriedigend ist für den Mitarbeiter auch, ein Produkt zu montieren, von dem er nicht weiß, ob es korrekt funktioniert. Dass es auch anders geht, zeigt ein ganzheitlich konzipierter Montageplatz, der integral mit einer Testeinrichtung verknüpft ist. Hier werden Panels und Steuergeräte für LKW-Klimaanlagen montiert und getestet. Der Montageplatz ist für eine Person ausgelegt und kann leicht in Fertigungsstraßen integriert werden. Diese moderne Arbeitsplatzlösung stammt vom Mess- und Prüftechnikspezialisten MCD Elektronik aus Birkenfeld bei Pforzheim. Das Unternehmen liefert Prüfanlagen vornehmlich für die Automotive-Industrie in aller Welt. Der kombinierte Montage- und Testplatz ist durch das ganzheitliche Arbeitskonzept nicht nur Mitarbeiter-freundlich sondern auch komplett Industrie 4.0-fähig.

1. Gutes Klima am Arbeitsplatz

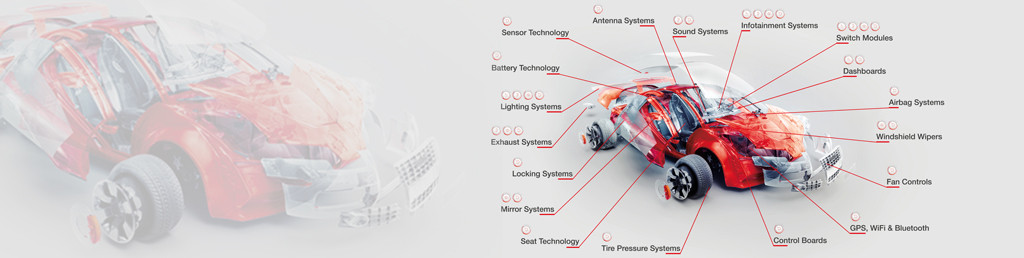

Fahrzeug-Klimaanlagen bestehen in der Regel aus einem Steuergerät und dem Bedienpanel. Hier stellt der Fahrer an den Tasten und mit dem Drehknopf seine "Wohlfühl-Parameter" im Führerhaus ein. Ein LCD-Display zeigt die eingestellten Werte an. Das Steuergerät kommuniziert mit dem Panel über ein LIN Interface. Ein weiteres LIN Interface und zwei CAN Businterfaces, sowie einige Analogeingänge sorgen für die Verknüpfung mit den Sensoren und Aktoren.

Für die Montage von Bedienpanel und Steuergerät ist je eine Station vorgesehen. Alle benötigten Bauteile werden über Rollenbahnen zugeführt. An einer Station verpresst der Mitarbeiter die Stiftleisten und Displays des Bedienpanels mittels einer manuellen Handpresse mit integrierter Messvorrichtung. Am zweiten Montageplatz werden die Steuergeräte zusammengebaut. Hier erfolgt die Verschraubung von Gehäuse, bestückter Platine und Gehäusedeckel. Dafür steht ein Druckluftschrauber zur Verfügung. Das Zuführgerät transportiert die benötigten Schrauben automatisch an den Schrauberkopf.

2. Test auf Herz und Nieren

Nach einer weiteren Körperdrehung steht der Werker vor der Prüfzelle. Die Prüfzelle ist mit den Werkstückaufnahmen sowohl für die Panels als auch für die Steuergeräte ausgestattet. Umfangreiche Tests werden an den Panels durchgeführt. Nach dem Einlegen in die Baugruppen-Schublade werden sie über ihre drei Anschluss-Pins mit elektrischer Energie versorgt und an den LIN Bus angeschlossen. Zunächst wird das EEPROM des Panels mit den kundenspezifischen Daten beschrieben und zur Kontrolle zurückgelesen. Über den Bildschirm erfolgen die Anweisungen an den Werker, der nun nacheinander die Tasten und das Drehrad betätigt. Die Prüfplatzsteuerung analysiert die Signale über den LIN Bus.

Sodann ist die Baugruppen-Schublade zu schließen. Es erfolgen automatische Tests. Bei der Haptik-Prüfung stehen die Werte für Kraft, Hub, Weg und Snap Ratio auf dem Programm. Dazu fährt ein XY Achsentisch die einzelnen Schalter an. Die Schalterbetätigung übernimmt ein Präzisionsantrieb mit Motion-Controller. Ein mechanischer Tastkopf simuliert dabei einen menschlichen Finger. Er wird mit einer wählbaren Geschwindigkeit verfahren und der Kraftverlauf gemeinsam mit der aktuellen Position aufgezeichnet. Die Abarbeitung erfolgt direkt im Motion-Controller. Ist die maximale Kraft oder eine bestimmte Position erreicht, stoppt der Antrieb und somit auch die Messung. Anschließend erfolgt der Start der Messung für den Rückweg.

Das Innere der Prüfzelle ist abgedunkelt, damit in einem zweiten Testschritt mit einer Kamera die Beleuchtung der Schalter und das Display optisch überprüft werden können. Mittels Auflicht werden zunächst von der Kamera alle vorhandenen Symbole auf Vollständigkeit, Lage und Winkel überprüft. Das automatische Testsystem prüft dann alle Symbole bei Such- und Funktionsbeleuchtung auf Intensität, RGB Farbe, Homogenität und Ausleuchtungsfehler. Bei den Pattern der LCD-Anzeige wird auf Kurzschluss, Vollständigkeit und Intensität geprüft.

3. Diesem Prüfplatz entgeht nichts

Igor Gerdt leitete die Entwicklung des Montage- und Prüfplatzes. Er erläutert: "Wir erkennen Fehler und Kratzer auf den Symbolen, Ausleuchtefehler und falsch verbaute LEDs. Auch entdecken wir fehlende Lichtleiter bei den LEDs sowie fehlende Segmente bei den LCD-Pattern." Der Werker wird über das Ergebnis der Tests informiert. NIO-Teile kommen auf eine neben der Prüfzelle befindliche Plattformwaage zur sicheren Ablage.

Die Tests am Steuergerät überprüfen die Funktion der Baugruppe durch Stimulierung und Überprüfung aller Signale. Die 40 Anschlüsse, darunter zwei CAN und zwei LIN Verbindungen werden nach Einlegen in die Baugruppen-Aufnahme automatisch kontaktiert. Das Steuergerät liest über seine Analogeingänge simulierte Werte für Temperaturen (Luft, Wasser, Kühltemperatur) sowie Luftfeuchte und Druck ein. Das Prüfgerät stimuliert die Eingänge mit den entsprechenden analogen Spannungen und Frequenzen.

Das Steuergerät kommuniziert über den CAN Bus mit Ventilen, dem Kompressor, Wasserpumpen und Lüftermotoren. Das Testprogramm der Prüfzelle checkt die korrekten Funktionen und misst und bewertet Ströme und die PWM. Durch die Rückmeldung der simulierten Klimakomponenten über LIN schließt sich der Testkreislauf.

Ist der Test positiv verlaufen, druckt ein Etikettendrucker ein entsprechendes Prüflabel, das vom Werker aufgebracht wird und so die getesteten Bauteile als IO kennzeichnet. Panel und Steuergerät verlassen den Montageplatz über Rollenbahnen in Richtung Produktionslogistik. Ampeln und Bildschirmanzeigen begleiten den Bearbeitungsprozess. Eine sinnreiche Verriegelung der einzelnen Bearbeitungsschritte sorgt dafür, dass nichts übersehen wird und die Testreihenfolge sicher eingehalten wird.

4. Ausstattung des Montage- und Prüfplatzes:

Komponenten von MCD Elektronik:

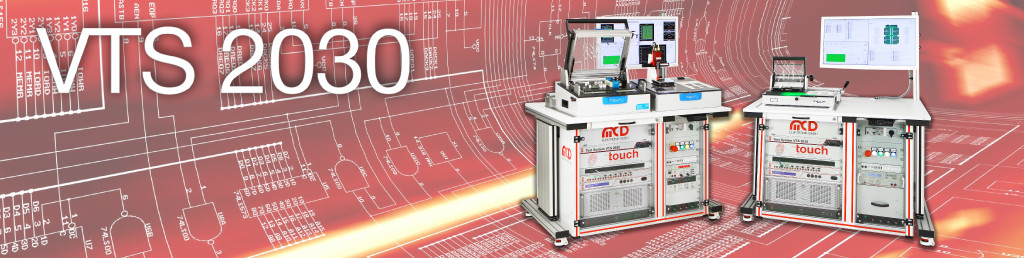

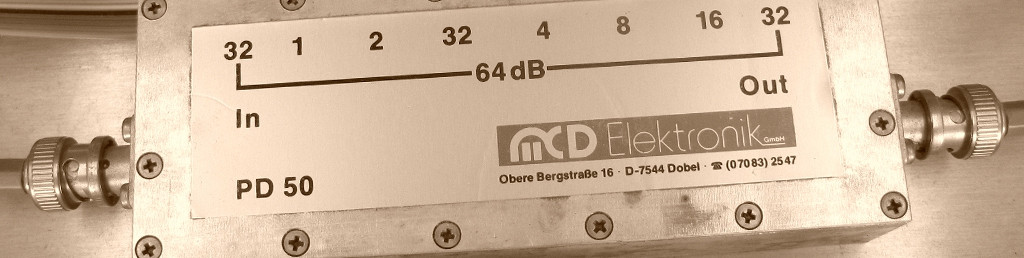

- MCD ULC- Rack mit umfangreicher Messtechnik und Bus Schnittstellen

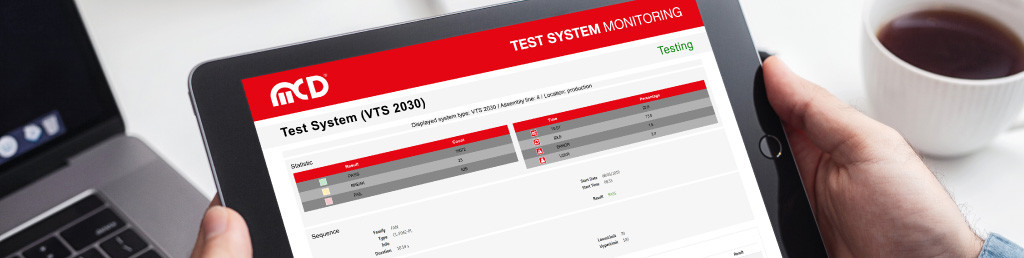

- Prüfsoftware TestManager CE und MCD Toolmonitor COGNEX Vision

- Elektronische Steuerung und Koordination der Testabläufe

Produkte von Partnerunternehmen:

- Manuelle Handpresse

- Schraubvorrichtung mit Zuführ- und Sortiergerät

- Schwerkraft-Rollentische

- Plattformwaage für NIO-Teile

- Integrierter Labeldrucker

Fragen an Igor Gerdt

1) Welche Kriterien sind für Sie wichtig, wenn Sie interaktive Prüfplätze konzipieren?

I.G.:

a) Ergonomisches Arbeiten, damit sich der Bediener in der Arbeitsumgebung wohl fühlt

b) Kurze Wege und damit mehr Zeit für das Prüfpersonal

c) Anleitung des Bedieners, Sicherstellung der NIO-Teile

d) Nahe Abstimmung zu den Bedürfnissen und Anforderungen der Kunden

e) Platzbedarf / Abstimmung zu den Bedingungen in der Fertigung/Produktion

2) Müssen Sie dabei auf kulturelle Besonderheiten Rücksicht nehmen?

I.G.: Je nach Einsatzgebiet gilt es kulturelle Besonderheiten und Unterschiede zu beachten, wie bspw. die Körpergröße des Bedienpersonals als auch sprachliche Besonderheiten in der Benutzerführung

3) Haben Sie die Möglichkeit, die Akzeptanz Ihrer Prüfeinrichtungen bei den Werkern zu erfragen? (auf Deutsch: wie kommen Ihre Entwicklungen bei den Mitarbeitern an?)

I.G.: Werden sehr gut angenommen und sind jahrelang bei den Kunden im Einsatz, enge Abstimmung und Schulung stellt dies sicher, Einarbeitung stellt eine hohe Zufriedenheit sicher

4) Die Modellwechsel in der Autobranche verlaufen immer schneller, wie leicht kann ein Prüfplatz auf neue, geänderte Komponenten umgestellt werden?

I.G.: Unsere Software und Systeme sind modular strukturiert. Das ermöglicht jederzeit einfache und schnelle Umbauten und Nachrüstung ganz unkompliziert.

5) Inwieweit tragen die Prüfstationen von MCD zur Steigerung der Produktivität bei?

I.G.: Die Steigerungen sind enorm; Das liegt am Zusammentragen / Bündeln zahlreicher einzelner Arbeitsschritte in ein Gesamtkonzept. So wird die Tätigkeit abwechslungsreich für den Bediener bei gleichzeitig steigender Produktivität.

__________________________________________________________________

MCD Elektronik GmbH

Hoheneichstr. 52 | 75217 Birkenfeld | Tel. 07231 78 405-49 | Fax 07231 78 405-10

Frau Verena Feidy, verena.feidymcd-elektronik.SPAMPROTECTION.de