Text:

MCD_fa_06_infotainment.pdf

Bilder (Print, CMYK):

Hochauflösendes Bildmaterial erhalten Sie auf Anfrage gerne per E-Mail.

Bilder (Web, RGB):

fa_06_infotainment-1-web_mcd.jpg

fa_06_infotainment-2-web_mcd.jpg

fa_06_infotainment-3-web_mcd.jpg

fa_06_infotainment-4-web_mcd.jpg

fa_06_infotainment-5-web_mcd.jpg

Projektseite:

Testlinie für Infotainmentsysteme

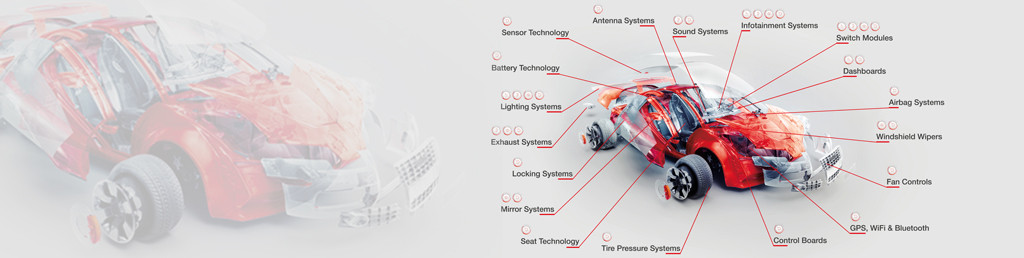

Beim Autokauf wird die elektronische Bordunterhaltung zu einem immer wichtigeren Merkmal. Zum Standard gehört bereits ein CD-Radio mit DAB-Tuner und einem Soundsystem. Das Laufwerk sollte MP3-fähig sein und einen Steckplatz für USB-Sticks aufweisen. Eine Bluetooth-Schnittstelle für das Telefon wird ebenso erwartet wie ein Navigations-System mit bereits aufgespieltem Kartensatz für Europa. Zahlreiche Extras kann der Autokäufer per Konfigurator zusätzlich ordern. Natürlich wird erwartet, dass so viel feine Technik durch elektronische Zuordnung zum Fahrzeug gegen Diebstahl gesichert ist.

Was zunächst der automobilen Oberklasse vorbehalten war, erobert allmählich auch die Mittelklasse. Das erhöht die Stückzahlen, damit aber auch den Wettbewerbsdruck. Ein namhafter japanischer Hersteller von Infotainment-Systemen stand wie viele andere vor der Aufgabe, seine Produktion zu optimieren. Gesucht wurde unter anderem ein Testsystem, das die komplette Produktion der Geräte unterstützt und die extrem hohen Anforderungen der Automobilhersteller erfüllt. Das Optimierungspotenzial gerade auf der Testseite ist groß, auch höhere Investitionen in ausgefeilte Testsysteme amortisieren sich schnell. Das Unternehmen wollte ein kostengünstiges und zukunftssicheres System, das für mehrere Tier 1 Lieferanten an unterschiedlichen Standorten in mehreren Ländern eingesetzt werden kann.

1. Große Chance für den Spezialisten

Die Consultingfirma des Herstellers kontaktierte auch den Baden-Württembergischen Test- und Prüfspezialisten MCD Elektronik. Nach Vorgesprächen und ersten Präsentationen kam MCD mit neun weiteren Anbietern in das finale Auswahlverfahren und bekam den Zuschlag. MCD Geschäftsführer Bruno Hörter: "Wir sind stolz auf dieses Projekt. Es war ein großer und bedeutungsvoller Auftrag in unserer Unternehmensgeschichte. Nach einem halben Jahr Entwicklungszeit konnten wir im Februar 2015 die komplette Testlinie in Japan in Betrieb nehmen. Der Kunde hat bereits weitere Linien für andere Produktionsstandorte geordert."

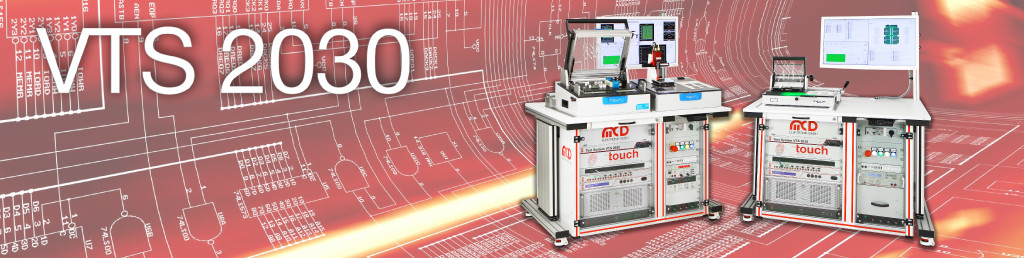

Die Prüfinhalte waren vom Auftraggeber grob umrissen. Zum Testumfang gehören der Inline Test des Mainboards, der Inline Test der Digital Tunermodule sowie der Test des Komplettsystems mit DVD-Spieler, Mainboard und Digital Tuner. MCD entwickelte ein Gesamtkonzept und leitete davon Detaillösungen ab. Gemeinsam mit dem Kunden nahm die jetzige Modulstruktur Gestalt an. "Wir hatten viel Freiheit in der Realisierung und der Auswahl der Komponenten," erinnert sich Hörter. MCD konnte dabei auf eigen entwickelte Standardkomponenten zurückgreifen. Dazu gehören beispielsweise der AudioAnalyzer mit eigenständiger Scriptengine zur parallelen Auswertung der Messwerte und der schaltbare USB-Hub zur Steuerung der umfangreichen USB Schnittstellen.

2. Erfahrung und Kreativität

Anderes wurde speziell für dieses Projekt neu entwickelt, weil es entsprechende Produkte am Markt bislang nicht gab. Dazu gehört die Programmierung der Geräte über USB mit asynchronem Zugriff und ladbar über PC und das gleichzeitig für 48 Prüflinge. Oder die Spezialplatine, die die komplexe Verdrahtung innerhalb der Tester ersetzt. Sie trägt zur Standardisierung bei und zu besser reproduzierbaren Ergebnissen. Mechanische Adaptionen wurden im Vorfeld mit 3D Drucktechnik simuliert und getestet, um optimale Ergebnisse zu erhalten. Das 13-köpfige Team, unterstützt von einigen Zulieferfirmen, realisierte die Testlinie in der Rekordzeit von 26 Wochen. Zur gründlichen Planungsphase gehörten Versuche mit Boundary Scan Lösungen, Fehlerabdeckungsanalysen und zahlreiche Simulationen. Die Testlinie wurde in insgesamt acht modularen Stationen realisiert. Einige davon sind direkt in den Produktionsfluss eingebunden, andere agieren als Off-line-Stationen. Jede der Stationen kann eigenständig operieren, ist aber über ein intelligentes Datenhandling in das Management der gesamten Testlinie eingebunden.

3. Prüfungen am laufenden Band...

Die Reise der Produkte beginnt beim Inline BSCAN / Funktionstester für Mainboards. Auf dieser Station können zwei Mainboards gleichzeitig und parallel per Boundary Scan und Funktionstest getestet und programmiert werden. Test und Handling laufen automatisch ab. Die zweite Station ist der Inline BSCAN / Funktionstester für DAB Tunermodule. Hier werden 12 Module parallel bearbeitet. Der Boundary Scan Test, der Funktionstest und die Programmierung aller Module erfolgen gleichzeitig. Test und Handling erfolgen vollautomatisch.

4. ...und off-line

Die dritte Station ist die Flash Anlage für 2 x 24 Geräte. Hier erfolgt parallel an bis zu 48 Geräten die Programmierung der Applikationssoftware. Die Programmierung kann auch asynchron gestartet werden. Hier werden die Geräte bereits nach Kundenwunsch personalisiert, deshalb ist das Barcode- und Datenhandling für jedes einzelne Gerät sehr wichtig. Über speziell entwickelte Platinen mit intelligentem Datenhandling erfolgt die anschließende Stimulation der Geräte. Das Flashen der Geräte mit Daten, wie beispielsweise Straßendaten für ein Navigationssystem, wird über die USB-Schnittstelle mit bis zu 64 GB je Gerät vorgenommen.

Die "Folterkammer" der Testlinie ist die RunIn-Anlage für 2 x 24 Geräte. Bis zu 48 Geräte werden gleichzeitig in einer Klimakammer im Bereich von -40° bis +80° Celsius im Dauerlauf geprüft. Dazu werden die Head Units an die Steckplätze eines dafür entwickelten Trolleys angeschlossen und in die Klimakammer gefahren. In dieser Zeit werden alle Gerätefunktionen überprüft, die Eingangssignale werden automatisch simuliert, die Ausgänge unterschiedlich belastet. Geprüft werden u.a. Aussetzer bei der Audio Wiedergabe, DVD- und CD-Funktionen wie Ein-/ Auswurf sowie der Startvorgang der DVDs.

Der Automatische Funktionstest, AFT, ist die nächste Prüfstation. Hier werden bis zu vier der komplett assemblierten Head Units überprüft. Das Prüfsystem ist auf Funktionstests von USB-, WLAN- und Bluetooth-Komponenten, sowie analoge und digitale Messungen von Tuner, AM-, FM-, DAB- und Satellitenempfang spezialisiert. Auch GPS-Tests sowie die Prüfung von Videosignalen, Lüfterfunktionen, Netzwerkschnittstellen, Lichtleistung und MOST-Kommunikation lassen sich mit dem automatischen Funktionstester exakt durchführen. "Eine speziell entwickelte Universalplatine minimiert die Verdrahtung in unserem Funktionstester. Dies spart Arbeitszeiten ein und reduziert Fehler- sowie Materialmängel-Potenziale", erläutert Bruno Hörter. Die Software erkennt freie Prüfpotenziale und optimiert den Testlauf automatisch. Somit kann ein einzelner Mitarbeiter alle vier Testplätze gleichzeitig bedienen.

5. Auch der Werker ist gefragt

Eine Sonderstellung in der Testlinie nimmt der MFT (manueller Funktionstest) ein. Es ist der Arbeitsplatz von Mitarbeitern, die eine kundenorientierte Prüfung der Geräte vornehmen. Sie prüfen die Geräte aus Anwendersicht, nehmen Hörtests über Kopfhörer vor und prüfen manuell die DVD-Funktionen. Durch Verbinden des Prüflings mit Kfz-Anzeigen und Kfz-Bedienelementen, wie Lenkradschalter, können zwei Geräte sowohl manuell als auch teilautomatisch stimuliert werden. Sehr praktisch ist die Führung des Mitarbeiters über ein "elektronisches Drehbuch", unterstützt durch Bild- und Videoelemente. Auf diese Weise kann der Prüfplatz je nach Produktionsstandort auf die lokalen Bedürfnisse angepasst werden.

Mehrere Kamerasysteme werfen einen letzten Blick auf das Gerät und ein Bildverarbeitungsprogramm checkt die Vollständigkeit. Alle Anschlussstecker werden dabei auf Anwesenheit und die Anschlussstifte auf das korrekte Taumelspiel geprüft. Die Farben von Aufklebern und die Anwesenheit der korrekten Barcodes und Sticker werden untersucht. Ebenfalls wird nachgeschaut, ob die Kühlpads für die elektronischen Schaltkreise korrekt montiert sind. Das Gehäuse, die Führungsschienen und die Befestigungselemente werden vermessen. Dazu gehört auch der Vollständigkeitscheck von Schrauben und Clips. Abschließend werden die DVD-Mechanik und die Einzugsschlitze überprüft.

Die eigentliche Schnittstelle zum Automobilhersteller ist der Auslieferungsplatz. Hier erfolgt unter Verwendung der Kunden-Software die Konfiguration für den Einsatz im Zielfahrzeug. Sie umfasst das Programmieren der Fertigungsdaten und die Konfiguration für den Just-in-sequence-Versand. Zu den kundenseitigen Daten kommen die Diagnosedaten, Ausstattung, Optionen im Gerät, der Einsatzort, Versions-Angaben, Datumsangaben usw. hinzu.

6. Volle Transparenz

Alle Diagnosedaten der Prüflinge werden in einem komplexen Programm aufbereitet und stehen per Langzeitspeicherung für eine jederzeitige Inspektion beim Hersteller zur Verfügung. Die Testanlage selbst wird regelmäßig überprüft, um Fehldiagnosen zu vermeiden. Beispielsweise werden über den MCD DatenManager die Prüfdaten ausgewertet und die Stabilitäten sowie die Zwischenergebnisse überprüft. Eine Kalibrierung der Messdaten erfolgt durch Prüfläufe mit so genannten "Golden Devices". Hinweise auf eventuelle schleichende Veränderungen gibt die dauerhafte Analyse per Trenderkennung über den MCD DatenManager. Diese Software ist über Schnittstellen mit dem Manufacturing Execution System, MES, des Infotainmentherstellers verbunden, das die Brücke zwischen der technisch/physikalischen und der betriebswirtschaftlichen Welt schlägt.

__________________________________________________________________

MCD Elektronik GmbH

Hoheneichstr. 52 | 75217 Birkenfeld | Tel. 07231 78 405-49 | Fax 07231 78 405-10

Frau Verena Feidy, verena.feidymcd-elektronik.SPAMPROTECTION.de