Text:

MCD14-014_pr_flexible-fertigung-wlan-hotspots.pdf

Bilder:

2014_teaserbild-flexible-fertigung-wlan-hotspots-mcd.jpg

2014_flexible-fertigung_led_mcd.jpg

2014_flexible-fertigung_fixture_mcd.jpg

2014_flexible-fertigung_innen_mcd.jpg

2014_flexible-fertigung_pruefling_mcd.jpg

2014_flexible-fertigung_verdrahtung_mcd.jpg

Projektseite:

EOL Testlinie für WLAN-Hotspots

Modulare Testlinie sichert hohe Produktqualität bei mobilen WLAN Hotspots

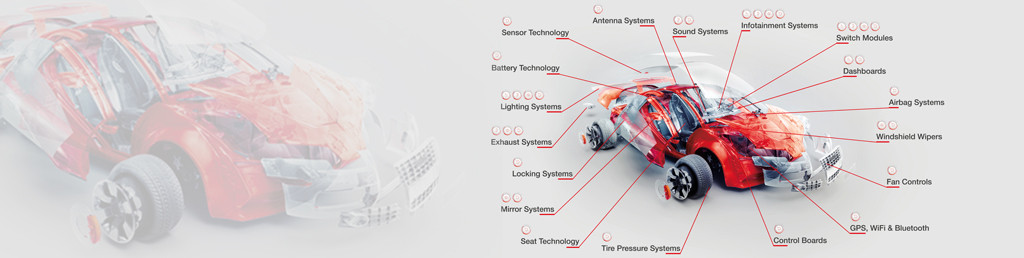

Birkenfeld, 03. November 2014: Wireless Internet Access LTE Module sind unter anderem dafür verantwortlich, dass die Passagiere von Fernbussen während ihrer Reise über WLAN-Funktionalität verfügen. Aber auch in Fahrzeugen der Luxusklasse sorgt ein solcher WLAN Hotspot für stabile Verbindungen ins weltweite Netz. Ein Hersteller solcher Module beauftragte die württembergische MCD Elektronik mit der Entwicklung einer kompletten Testlinie für die Produktion. Eine reizvolle Aufgabe für die Prüftechnik-Spezialisten, die die Testlinie in drei Einzelstationen realisierten. In der ersten Station, dem BSCAN-Tester, werden die Leiterplatten vor ihrem Einbau ins Gehäuse zunächst über Boundary Scan getestet, danach programmiert sowie die Funktionsfähigkeit über den integrierten Funktionstest sichergestellt. Die zweite Station, der End-of-Line (EOL) Tester, dient der Prüfung der kompletten Baugruppen per Hochfrequenz Tests über Schnittstellenadapter. Ebenso werden die gerätespezifischen Labels gedruckt und über Zurücklesen des Barcodes überprüft. Nachdem die Geräte fertig gestellt wurden, werden sie dazu auf der dritten Station per Bildverarbeitung auf Vollständigkeit geprüft. Hier werden auch die Code-Karte und die Labels für Verpackung und Begleitdokumente gedruckt. Während die Module verpackt werden, wird die zugehörige Dokumentation über eine intelligente Scanlösung auf Vollständigkeit überprüft und das Modul zum Versand freigegeben.

Der Auftraggeber beliefert seine OEMs mit verschiedenen Modulen in unterschiedlichen Ausbaustufen. Aus diesem Grund gibt es mehrere Leiterplattenvarianten, die in unterschiedlicher Größe in produktspezifische Gehäuse montiert werden. Alle Produktvarianten sollten aber über die gleiche Testlinie prüfbar sein. Bei MCD entschied man sich dafür, die verschiedenen Flachbaugruppen im BSCAN Tester über ein doppeltes Nadelbett zu kontaktieren. Beim EOL Tester ist die Baugruppenaufnahme als Wechselsatz in einem HF dichten Gehäuse ausgelegt und kann getauscht werden. Der Verpackungstester wurde so universell gestaltet, dass er beide Variantengrößen in einem universellen Testadapter erkennen und testen kann.

Die Fertigungssteuerung wird über die Prüfsoftware TestManager CE realisiert. Vor jedem neuen Testschritt wird zunächst sichergestellt, dass das Modul den vorangegangenen Test bestanden hat. Die Prüfergebnisse werden über eine SQL Datenbank protokolliert und vor jedem neuen Teststart abgefragt. Parallel dazu werden Testreports im XML Format auf einem Server gespeichert, der eine lückenlose Rückverfolgbarkeit und Dokumentation aller Chargen ermöglicht.

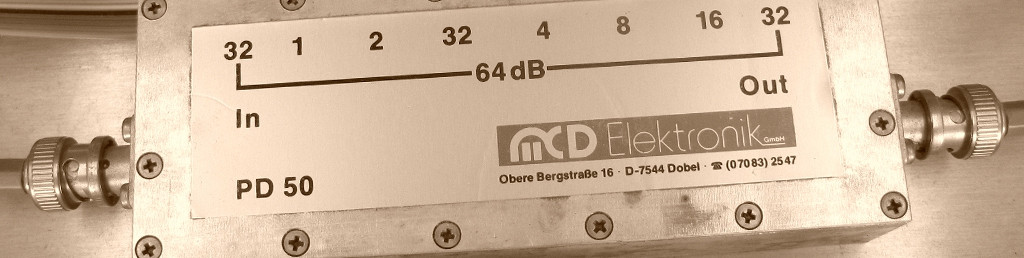

Klaus Appel leitete bei MCD die Entwicklung der Testlinie und erläutert: „Für den Boundary Scan entschieden wir uns für ein Hardware-Modul der Firma Göpel electronic. MCD Elektronik ist Göpel GATE Partner und pflegt eine langjährige enge Zusammenarbeit mit den Boundary Scan Spezialisten aus Jena, um bei der Entwicklung und praktischen Implementierung neuer JTAG/Boundary Scan Produkte und Module sowie der Integration von JTAG/Boundary Scan in existierende Testsysteme eingebunden zu sein. Im Rahmen dieser Zusammenarbeit entstand unser MCD BSCAN Toolmonitor. Das Programm dient als eigenintelligentes Bindeglied zwischen der Prüfplatzsteuerung und der BSCAN Hardware.“

Der Wechselsatz bietet zwei Einlegepositionen für die verschieden großen Leiterplatten der Baugruppen. Über ein Nadelbett werden alle relevanten Messpunkte auf der Leiterplatte erreicht. Zunächst aber wird die Baugruppe über den USB-Anschluss mit ihrer Firmware programmiert. Ein LED Analyzer prüft Farben und Intensität der LEDs. Die Tasten auf der Baugruppe werden ebenfalls getestet. Dazu werden sie von steuerbaren pneumatischen Schaltstiften betätigt und ihre Schaltfunktion geprüft. Das Prüfen der Schnittstellen der Baugruppen erfolgt durch einen funktionalen Test über eine passende Gegenstelle. Klaus Appel: „Auch die BSCAN-Software selbst wurde von MCD entwickelt, wie auch die Ermittlung der Prüfabdeckung. Das ganze Testgeschehen der ersten Teststation ist über den MCD TestManager CE steuerbar. Die Interaktion mit dem Bedienpersonal erfolgt über einen Bildschirm und Tastatur bzw. Barcode Scanner.

Sobald die Flachbaugruppe in das fahrzeug-spezifische Gehäuse montiert ist, kann sie im EOL-Test abschließend geprüft werden. Die Baugruppen sind betriebsbereit und per Standardpasswort über das WLAN Kommunikationsinterface ansprechbar. Damit es keine Interferenzen mit anderen Baugruppen gibt, werden die Prüflinge einzeln HF-dicht gekapselt. Zwei Wechselsätze stehen für unterschiedliche Gehäusegrößen zur Verfügung. Die HF-Signale werden kontaktiert, so dass Leistungsmessungen und die Überprüfung der verschiedenen Kommunikationsstandards, wie GSM-, 3G-, LTE- und WLAN erfolgen können. Die pneumatische Kontaktierung von USB- und SIM-Karten sowie der Fahrzeug- und USB- Anschlüsse erfolgt automatisch. Wie bei jedem Modul, das in Fahrzeugen eingesetzt wird, ist die Messung der Ruheströme wichtig. Sind die Funktionstests erfolgreich absolviert, bekommt der Prüfling sein individuelles Passwort per Zufallsgenerator verliehen. Ein angeschlossener Etikettendrucker erzeugt das dazu passende Label mit Barcode. Bevor die Bedienperson jedoch das Etikett aufklebt, checkt sie über einen Barcode-Scanner, ob das in der Hand befindliche Etikett wirklich mit dem der Baugruppe übereinstimmt.

Die letzte Station der Testlinie dient dem Verpackungstest. Der Test der Bedruckung und der Ausstattung erfolgt per Kamera und Bildverarbeitung. Der lichtdichte Adapter ist für alle unterschiedlichen Module geeignet. Ein Bildverarbeitungssystem mit integrierter Beleuchtung scannt das Modul ab. Es wird überprüft, ob die für das jeweilige Fahrzeug vorgeschriebene Frontblende verbaut und fehlerfrei ist und ob sich keine SD-Karte mehr im Steckschlitz befindet. Ein Etikettendrucker und ein Code-Karten Drucker erzeugen die Etiketten für das Modul und den Umkarton, sowie eine Code-Karte mit dem individuellen Passwort der Baugruppe für den Fahrzeug-Besitzer. Die Gestaltung bzw. Änderungen am Etiketten-Layout kann der Kunde über den MCD Label Generator vornehmen.

Jede der drei Teststationen ist in einem standardisierten, universellen Rack untergebracht. Klaus Appel: „Die von uns verwendeten fahrbaren Racks sind beliebig bestückbar und preisgünstig. Sie können entweder mit 19“ Baugruppen bestückt werden oder individuell mit Hutschienen-Modulen, Baugruppen und sonstigen Elementen ausgebaut werden. Eine ESD-Ausführung ist ebenso verfügbar wie eine individuell gestaltete Tischplatte und eine kundenspezifische Lackierung.“

__________________________________________________________________

MCD Elektronik GmbH

Hoheneichstr. 52 | 75217 Birkenfeld | Tel. 07231 78 405-49 | Fax 07231 78 405-10

Frau Verena Feidy, verena.feidymcd-elektronik.SPAMPROTECTION.de