Text:

MCD_fa_02_haptic-test.pdf

Bilder (Print, CMYK):

Hochauflösendes Bildmaterial erhalten Sie auf Anfrage gerne per E-Mail.

Bilder (Web, RGB):

fa_02_haptic-test-1-web_mcd.jpg

fa_02_haptic-test-2-web_mcd.jpg

fa_02_haptic-test-3-web_mcd.jpg

fa_02_haptic-test-4-web_mcd.jpg

Projektseite:

EOL Tester für KFZ-Schalter

Ein Automobilzulieferer muss neben den elektrischen Funktionen auch das Aussehen und die Haptik von Kfz-Schaltern testen. Diese werden beispielsweise in einer Anlage mit vier Test-Stationen geprüft, ein pneumatisches Handling-System schleust n.i.O.-Teile automatisch aus. Mithilfe der MCD Software DatenManager lassen sich Trends in der Fertigung erkennen.

Wie das satte Plopp beim Schließen der Türen, der Sound des Motors und die Griffigkeit des Lenkrades gehört inzwischen auch die Haptik der Kfz-Schalter zu den Details, die dem Autobesitzer ein Rundum-Wohlfühlgefühl vermitteln. Das weiß Bruno Hörter, geschäftsführender Gesellschafter der MCD Elektronik GmbH, Birkenfeld, nur zu gut und entwickelte mit seinem Team ein hybrides System zur 100-Prozent-Prüfung von Kfz-Schaltern. In einem engen Zeitfenster mussten ambitionierte Kundenwünsche umgesetzt werden. Das System sollte bereits vier Monate nach Auftragserteilung in Betrieb gehen. Dazu griff das Entwicklerteam auf eine Reihe von Standardprodukten aus dem Hause MCD zurück. "Das Resultat ist eine komplexe Anlage mit einem außergewöhnlichen Qualitätsanspruch. Sie vereinigt verschiedene Test-Disziplinen in einer Rundschalttisch-Anordnung", sagt Bruno Hörter.

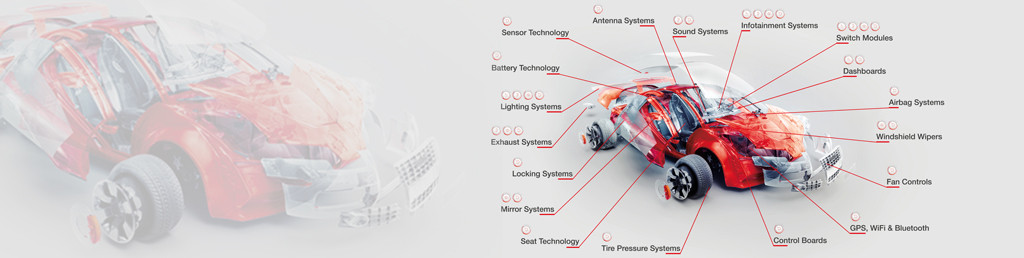

Das Prüf-Karussell misst etwa 1,2 Meter mal 1,2 Meter und 2 Meter in der Höhe. Die Anlage prüft in einer Taktrate von fünf Sekunden die Kraftfahrzeugschalter. Das Besondere: In dieser Zeit werden nicht nur die elektrischen Funktionen sondern auch das Aussehen und die Haptik des Schalters getestet. An der Frontseite der Prüfeinheit befindet sich die manuelle Einlege-Station. Im Drehteller sind auswechselbare Prüflingsaufnahmen eingelassen. Nach dem Einlegen der Kfz-Schalter durch einen Bediener werden diese pneumatisch kontaktiert, damit die elektrischen Parameter des Schalters gemessen werden können.

Die zweite Station überprüft die Montagefähigkeit der Schalter. Hier messen die Tester die Geradheit der Steckerstifte mittels der mechanischen Taumelkreisprüfung. Auch die Steckkraft des schwimmend gelagerten Steckergehäuses (Steckermaske) wird an dieser Station gemessen.

An der dritten Station findet die optische Auswertung statt. Hier wird das Aussehen des Schalters genau unter die Lupe genommen. Geprüft werden u.a. die Leuchtdichte, die LED-Farbe des Tastensymbols, seine Lage und die Qualität der Ausführung. Bei der optischen Prüfung kommen ein Spezial-Kamerasystem zur Leuchtdichtemessung und ein hochauflösendes Farb-Kamerasystem von Cognex zum Einsatz. Die Funktionen und ihre grafische Benutzeroberfläche wurden in die MCD Bildverarbeitungssoftware eingebunden. Darüber hinaus unterstützen statistische Aufzeichnungen und Auswertungen die Dokumentation der Prüfergebnisse. Eine spezielle Abschottung sorgt dafür, dass diese Prüfungen nicht durch Fremdlicht gestört werden.

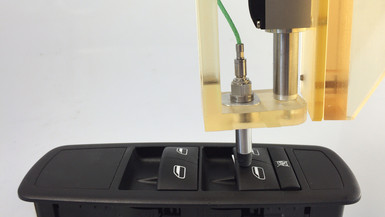

Station vier ist das Herzstück des Testsystems, der "Haptik-Check" mit elektrischer Widerstandsprüfung. Dieser misst die zur Betätigung des Schalters notwendige Kraft und die Leitfähigkeit der Kontakte. Hierbei handelt es sich um eine Doppelmessung: Die Schalter werden auf dem Hin- und Rückweg gemessen. Die Schalterbetätigung übernimmt ein Präzisionsantrieb mit Motion-Controller. Ein mechanischer Tastkopf simuliert dabei einen menschlichen Finger. Er wird mit einer wählbaren Geschwindigkeit verfahren und der Kraftverlauf gemeinsam mit der aktuellen Position aufgezeichnet. Die Abarbeitung erfolgt direkt im Motion-Controller. Ist die maximale Kraft oder eine bestimmte Position erreicht, stoppen der Antrieb und somit auch die Messung. Anschließend startet die Messung für den Rückweg. Eine integrierte Routine führt bei Typwechsel, Neustart, Fehler usw. eine Kalibrierung durch.

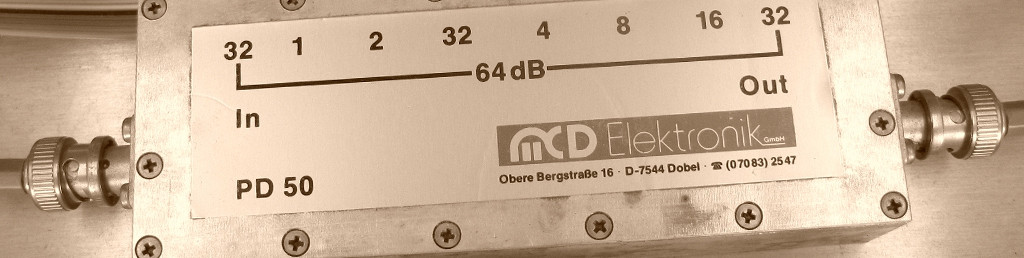

Bei der Haptikprüfung zeichnen Präzisions-Sensoren und ein Winkelencoder den Kraftverlauf auf. Für die Kraftmessung wählten die Fachleute von MCD einen robusten piezoelektrischen Kraftsensor, der sich besonders zum Messen von sich rasch ändernden Druckkräften mit einer Obergrenze von 50 N eignet. Parallel zur Kraftmessung erfolgt zur Bestimmung des Schaltpunktes eine 4-pol Widerstandsmessung mit einem Präzisions-Resistomat (Milliohmmeter). Alle physikalischen Messgrößen, wie Kraft, die Wege und Widerstandsverläufe (Kodierwiderstände) und Schaltpunkte werden simultan aufgezeichnet und bewertet.

Hüllkurven definieren die Bereiche, durch die die Messkurve verlaufen muss, sowie solche Bereiche, die nicht berührt werden dürfen. Verletzt die gemessene Kurve den vorgegebenen Bereich, so wird der Prüfling mit FAIL bewertet. Die tatsächliche gemessene Kurve eines "Golden Device" kann als Referenz-Kurve gewählt werden. Die Bewertung erfolgt wahlweise getrennt oder gemeinsam für den Hin- und Rückweg. Prüfergebnisse, statistische Aufzeichnungen und Auswertungen werden mit einer hauseigenen MCD-Lösung, dem Toolmonitor Grafische Auswertung, bearbeitet und bewertet.

Die Kfz-Schalter bekommen in Station Nummer fünf noch den Fingerabdruck der Anlage. Ein Laser kennzeichnet die i.O.-Teile mit kundenspezifischen Daten. Die n.i.O.-Teile erhalten einen Fehlercode.

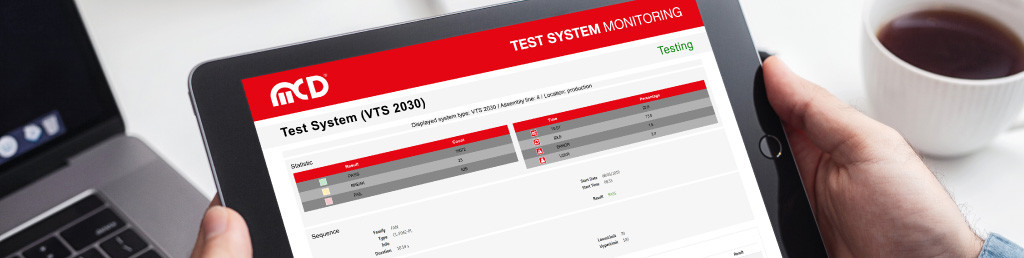

Eine wichtige Rolle spielt der DatenManager. Das Programm sammelt die Messdaten aller Prüfstationen und setzt für jeden Prüfling einen eigenen Datensatz zusammen. Für die manuelle oder automatisierte Auswertung stehen dem Anwender umfangreiche Statistik- und Analysefunktionen zur Verfügung. Zu den gefragten Informationen gehören die Testzeiten, die Fehlerstatistik (Häufigkeit, Verteilung), Statistik der Messwerte (Verteilung, Varianz nach verschiedenen Sigma-Bewertungen) sowie die Analyse der Maschinen- und Prozessfähigkeit. Der Anwender kann die Projektfiles mit eigenen Auswertungen ergänzen. Den Export in übergeordnete Auswertungs-Systeme übernehmen integrierte Reportmodule in einer Vielzahl von Formaten (Word, Excel, PDF, Text, XML, HTML u.v.a.). Die integrierte Scriptengine erstellt und speichert alle Auswertungen und Reports vollautomatisch. Alle erforderlichen Funktionen stehen als WEB-Reports zur Verfügung und dienen dem IT-System zur Übergabe und Empfang der notwendigen Daten.

Bedeutsam für das Produktionsmanagement ist die integrierte Trenderkennung im DatenManager. Sie hilft, Veränderungen der Stabilität vorzeitig zu erkennen. Beispielsweise deutet der Trend von Messwerten in Richtung Grenzwertüberschreitung auf Toleranzen der Bauteile oder Störungen in der Anlage hin. Mögliche Betriebsunterbrechungen können so bereits im Vorfeld vermieden werden.

Der Werker muss sich nicht um fehlerhafte Teile kümmern. Ein pneumatisches Handling-System an der letzten Station der Anlage legt die Teile in einer Fehlerbox ab.

__________________________________________________________________

MCD Elektronik GmbH

Hoheneichstr. 52 | 75217 Birkenfeld | Tel. 07231 78 405-49 | Fax 07231 78 405-10

Frau Verena Feidy, verena.feidymcd-elektronik.SPAMPROTECTION.de